Incrustado en el paisaje ondulado de los terrenos de Bundesgartenschau, el pabellón de fibra BUGA ofrece a los visitantes una experiencia arquitectónica sorprendente y una interesante visión de la construcción futura.

La estructura fue construida en muchos años de investigación biomimética en arquitectura en el Instituto de Diseño y Construcción Computacional (ICD) y el Instituto de Estructuras de Edificios y Diseño Estructural (ITKE) en la Universidad de Stuttgart.

El pabellón demuestra cómo la combinación de tecnologías computacionales de vanguardia con principios constructivos que se encuentran en la naturaleza permite el desarrollo de un sistema de construcción verdaderamente novedoso y genuinamente digital. La estructura portante del pabellón se produce robóticamente a partir de compuestos avanzados solamente de fibra.

Esta estructura globalmente única no sólo es altamente efectiva y excepcionalmente liviana, sino que también proporciona una expresión arquitectónica distintiva y auténtica y una experiencia espacial extraordinaria.

SISTEMA DE CONSTRUCCIÓN COMPUESTO E INSPIRADO EN LA NATURALEZA

En biología, la mayoría de las estructuras de carga son compuestos de fibra. Están hechas de fibras, como por ejemplo celulosa, quitina o colágeno, y un material matricial que las sostiene y mantiene su posición relativa. El asombroso rendimiento y la eficiencia inigualable de los recursos de las estructuras biológicas se derivan de estos sistemas fibrosos. Su organización, direccionalidad y densidad se ajustan finamente y varían localmente para garantizar que el material solo se coloque donde se necesita.

El BUGA Fiber Pavilion tiene como objetivo transferir este principio biológico de sistemas compuestos de fibra adaptados a la carga y, por lo tanto, altamente diferenciados, a la arquitectura. Los compuestos hechos por el hombre, como los plásticos reforzados con fibra de vidrio o carbono que se usaron para este edificio, son ideales para este enfoque, ya que comparten sus características fundamentales con los compuestos naturales.

El proyecto se basa en muchos años de investigación biomimética en el Institute for Computational Design and Construction (ICD) y el Institute for Building Structures and Structural Design (ITKE). Muestra cómo una exploración interdisciplinaria de principios biológicos junto con las últimas tecnologías computacionales puede conducir a un sistema de construcción compuesto de fibra verdaderamente novedoso y genuinamente digital. Hace solo unos años, este pabellón hubiera sido imposible de diseñar o construir.

DISEÑO COMPUTACIONAL INTEGRAL Y FABRICACIÓN ROBÓTICA

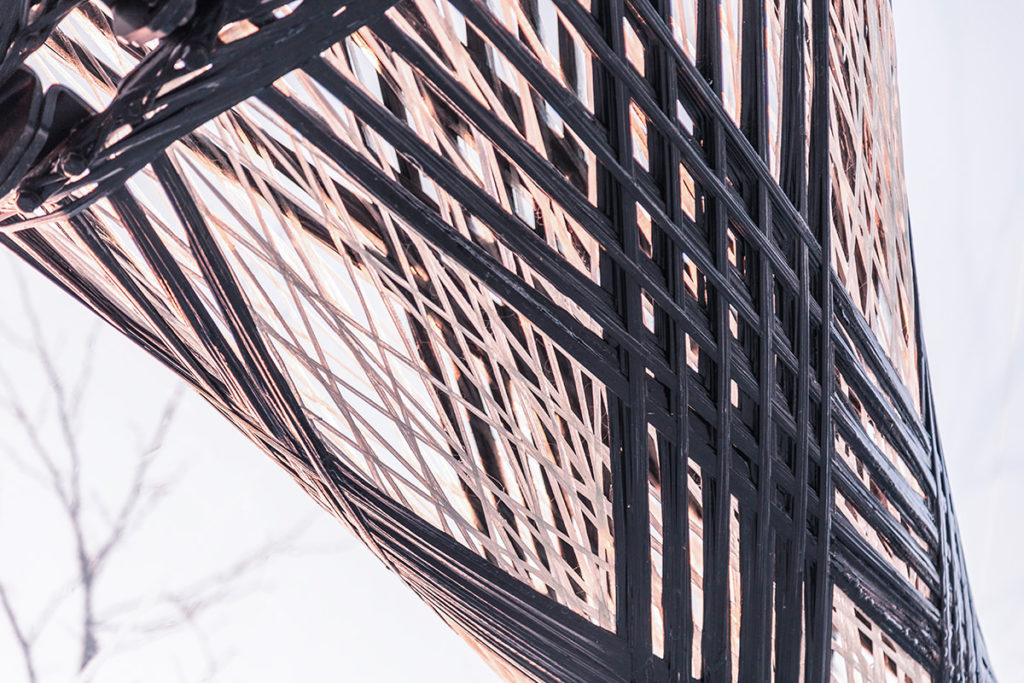

El pabellón está hecho de más de 150,000 metros de fibras de vidrio y carbono dispuestas espacialmente. Todos deben diseñarse y colocarse individualmente, lo cual es muy difícil de lograr con un flujo de trabajo lineal típico y tecnologías de producción establecidas.

Por lo tanto, requiere un nuevo enfoque de codiseño, donde el diseño arquitectónico, la ingeniería estructural y la fabricación robótica se desarrollen en retroalimentación computacional continua. De esta manera, la disposición de la fibra, la densidad y la orientación de cada componente del edificio pueden calibrarse individualmente, ajustarse estructuralmente y articularse arquitectónicamente, sin dejar de ser directamente producibles.

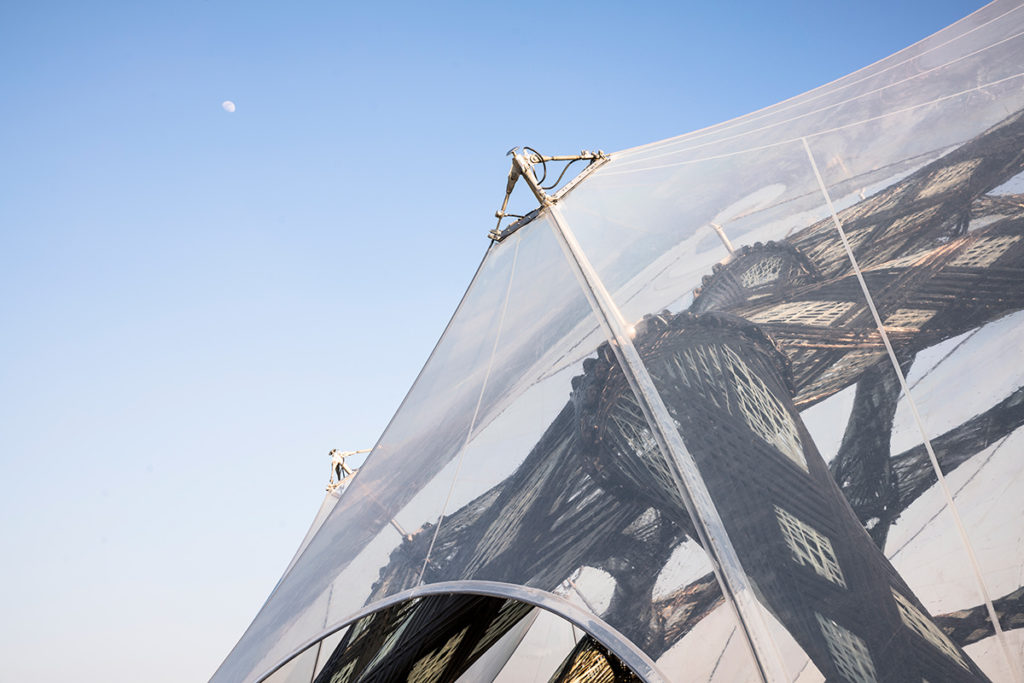

Los componentes del edificio son producidos por un devanado robótico de filamentos sin núcleo, un enfoque novedoso de fabricación aditiva que fue pionero y desarrollado en la Universidad de Stuttgart. Los filamentos fibrosos son colocados libremente entre dos andamios de bobinado giratorio por un robot. Durante este proceso, la forma predefinida del componente de construcción emerge solo de la interacción de los filamentos, eliminando la necesidad de cualquier molde o núcleo. Esto permite la forma a medida y la colocación de fibra individual para cada componente sin ninguna desventaja económica.

Además, no hay desperdicio de producción ni recortes de material. Durante la fabricación, se genera una red de fibras de vidrio translúcidas, sobre las cuales las fibras de carbono negro se colocan donde son estructuralmente necesarias. Esto da como resultado componentes altamente adaptados a la carga con un aspecto arquitectónico muy distinto.

La producción completa tuvo lugar en el espacio que proporción el socio del proyecto industrial FibR GmbH. Cada componente tarda entre cuatro y seis horas en fabricar aproximadamente 1.000 metros de fibra de vidrio y 1.600 metros de fibra de carbono en promedio.

ESTRUCTURA LIVIANA ÚNICA Y ESPACIO ARQUITECTÓNICO EXPRESIVO

El pabellón cubre un área de alrededor de 400 metros cuadrados y alcanza un espacio libre de más de 23 metros. Está encerrado por una membrana ETFE totalmente transparente, pretensado mecánicamente. La estructura de soporte de carga primaria está hecha de 60 componentes compuestos de fibra a medida solamente. Con 7,6 kilogramos por metro cuadrado, es excepcionalmente ligero, aproximadamente cinco veces más ligero que una estructura de acero más convencional.

Los elaborados procedimientos de prueba requeridos para la aprobación completa demostraron que un solo componente fibroso puede tomar hasta 250 kilogramos de newton de fuerza de compresión, lo que equivale a alrededor de 25 toneladas o el peso de más de 15 automóviles.

El pabellón muestra cómo un enfoque verdaderamente integrador para el diseño computacional y la fabricación robótica permite el desarrollo de nuevos sistemas de construcción compuestos de fibra verdaderamente digitales que son completamente compatibles. Obra de ICD Institute for Computational Design and Construction.+

También podés leer esta nota en Arqa.