Una visita a la planta de FV en Villa Rosa, para descubrir cómo fabrican grifería y accesorios para baño y cocina con alta tecnología y diseño innovador, desde hace 102 años.

En 2021, FV cumplió un siglo fabricando y comercializando grifería en una amplia gama de productos destinados al baño, la cocina y las instalaciones sanitarias. Sus más de 3500 artículos se comercializan en más de 25 países, donde son reconocidos por su calidad, confiabilidad, diseño innovador y tecnología de vanguardia.

Esta compañía que hoy emplea a 1500 personas, tiene raíces familiares y así continúa, a más de un siglo de haber sido fundada por Franz Viegener, un alemán con espíritu emprendedor que emigró a la Argentina en 1921 para dedicarse a la fabricación de válvulas y broncería con la tecnología más apropiada, y valiéndose de personal altamente capacitado para destacarse frente a sus competidores. Así logró consolidarse como líder en el mercado por calidad, confianza y tecnología. Y desde ese momento, FV sólo continuó creciendo.

INNOVACIÓN CONSTANTE

Hoy dirigida por la cuarta generación familiar, FV es una compañía que además de producir grifería con métodos sostenibles, piensa en soluciones que permitan a las personas el uso y administración responsable del agua; el recurso natural más valioso que tenemos. Y cuenta con un Departamento de Diseño Industrial propio, dedicado exclusivamente a la creación de nuevos productos.

formas puras para un baño moderno

Es así que los diseños de FV han sido distinguidos con el Sello de Buen Diseño Argentino. Y la marca Novum, creada por FV, recibió numerosos premios y certificaciones, como el Good Design y el Dwell on Design. A su vez, el Grupo FV ha obtenido durante varios años los primeros puestos en el Ranking de Excelencia Profesional de Clarín ARQ por la calidad de sus materiales y productos, sus servicios de post-venta, asesoramiento profesional, la garantía de 5 años que otorga a cada uno de sus productos, y su solvencia económico-financiera.

Y si hablamos de sustentabilidad, en su fábrica de Villa Rosa se instaló una planta de tratamiento de efluentes gaseosos (PTEG) para purificar el aire, recuperar parte del latón que de otra forma estaría circulando en el ambiente, y así lograr el menor impacto ambiental dentro y fuera de las naves. Es una de las pocas plantas de este tipo que hay en Sudamérica, y puede aspirar hasta 100 mil m³ por hora.

También se instaló allí una planta de tratamiento de efluentes líquidos para minimizar el impacto de los baños electrolíticos. Además, reutilizan la viruta de latón mediante un sistema de recuperación que explicaremos más adelante.

Con motivo de sus primeros 100 años, FV lanzó cuatro productos aniversario: las griferías Nueva 44 y Clip, y dos concepts que imaginan la grifería de los próximos 100 años, Smart One y King 3D. Nueva 44 es una versátil reinterpretación de una histórica línea lanzada en 1975, bajo el nombre de 44 Elegance.

Realizada con procesos de fabricación tradicionales como fundición y torneado, la Nueva 44 ostenta una morfología simple y elegante; posee un pico singular y delgado, y sus volantes tienen una textura que mejora el agarre y la experiencia de uso.

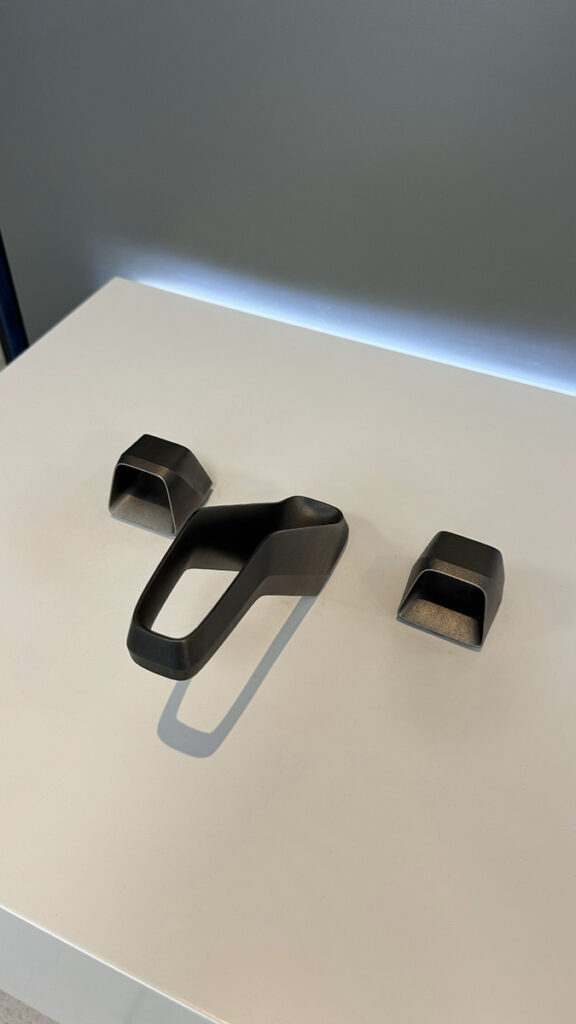

Clip ofrece un aspecto escultórico y minimalista, y viene en acabado negro o cromo, con la particularidad del funcionamiento electrónico suave e intuitivo. Se enciende y apaga pulsando un comando, y se ajusta la temperatura y caudal de agua con sólo presionarlo y girarlo. Un anillo de luz LED indica el aumento de temperatura. Esta línea también incluye una ducha exterior de pared con un control termostático táctil que permite seleccionar la temperatura que, una vez elegida, se mantiene constante.

Pasando a Smart One, es un ensayo sobre la grifería del futuro o concept, con lo cual no está a la venta. Se pensó como una solución integral para el lavatorio, por medio del uso de tecnología táctil. Una superficie de vidrio templado funciona como la principal interfaz con el usuario, y alberga los comandos táctiles para controlar la salida del agua (que puede ser en forma de chorro o de cascada), el caudal, la temperatura y dosificar el jabón líquido.

Y por su parte, King 3D es una reinterpretación de la exitosa línea Coronado de FV, ahora fabricada con tecnología con impresora 3D en acero. Si bien nació como concept, se convirtió en un producto exclusivo de FV con venta a pedido.

Pero las innovaciones continúan para el equipo de FV.

La línea Arrayán se fabrica con tecnología de hidroformado, un método que permite lograr un diseño geométrico a medida, con formas cilíndricas, rectas y cavidades elegantes para el pasaje de agua, que redefinen la forma de experimentar este recurso en el hogar.

Y FV Fresh es un dispositivo de acondicionamiento de agua de red domiciliaria, compuesto por un pre filtro que retiene arena y partículas sólidas suspendidas en el agua, y un filtro de carbón activado en bloque que tiene millones de poros microscópicos.

Su función principal es remover el cloro remanente, el sabor y el olor del agua. Posee una vida útil de 5 mil litros o 12 meses desde su primer uso. Este dispositivo puede conectarse a dos juegos de grifería FV de doble comando para mesada de cocina: las líneas Libby y Temple.

CONOCER Y CONFIAR EN EL PROCESO

Porque la complejidad de la fabricación de un producto se comprende sólo cuando se ve y se entiende cada etapa del proceso, visitamos la planta de FV en Villa Rosa, en la ciudad de Pilar. En sus 90 mil m² (¡el equivalente a 6 estadios de fútbol!) se realizan desde la preparación de la materia prima a la fabricación de los componentes de cada uno de los productos que finalmente se embalan para ser distribuidos en todo el país, Latinoamérica y Estados Unidos.

Con la guía de Anabella Monjó del Departamento de Promoción y Relaciones Institucionales de FV y de Daiana Daprato de Marketing, nos subimos al mini bus para recorrer los distintos sectores de la fábrica. Primera parada: Hornos. Porque en FV, todo comienza con la preparación de la materia prima. A partir de la fundición de un 60% de cobre y un 40% de zinc, en los hornos eléctricos que trabajan a 1200ºC se genera el latón, material apto para la fabricación de grifería.

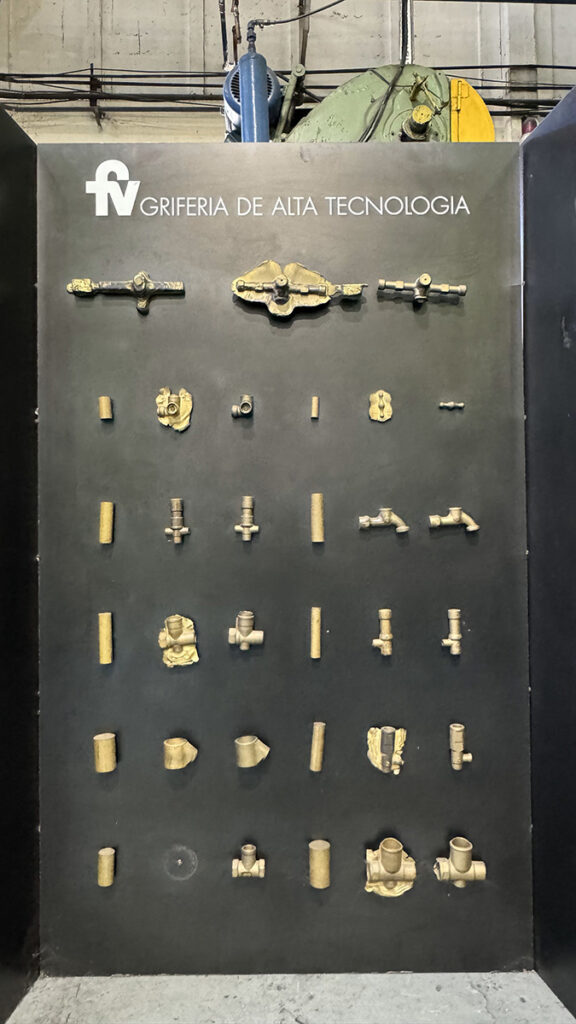

Determinados hornos generan el latón en forma de tochos -caños sólidos de 6 metros de largo-, que luego serán cortados en porciones para alimentar las máquinas extrusoras que producirán caños y varillas, con las cuales se realizan ciertas piezas de grifería. En otro tipo de horno -la lingotera-, se vierte en moldes el material líquido para generar lingotes de latón. Y mediante los sistemas de fabricación (que son tres: extrusión, estampado con golpe y coquilla) se podrán producir las distintas piezas.

Segunda parada. Fabricación: extrusión, estampado y coquilla. El sistema de coquilla se emplea en las piezas más complejas, de mayor diseño, como picos de grosor variado que no podrían lograrse por extrusión. Se utiliza un único molde de arena uruguaya compactada con resina para cada una de las piezas.

Este molde se coloca en una matriz a la que se le inyecta latón líquido a baja presión para hacer las paredes de la pieza. El molde de arena se desintegra (es por eso que sólo puede usarse una vez) y el costo de las piezas que se producen con este sistema es más elevado.

El proceso de prensado se hace con varias máquinas. Con latón líquido se alimenta la antigua máquina Berrenberg, que realiza el proceso de estampado y prensado, y que es manejada por dos operarios. El primero toma el material líquido con un cucharón y lo vierte en moldes que van girando; de modo que el segundo operario toma esta pieza en estado semi sólido y la coloca delante de una segunda matriz, a la que se le imprime un golpe regulado de 630 toneladas para generar la pieza requerida.

Si bien este trabajo es muy artesanal, los golpes aseguran que las moléculas queden completamente compactadas, y que un juego de canillas, por ejemplo, no tenga ningún tipo de pérdida. Con este sistema se fabrican habitualmente esqueletos de duchas y partes internas de las llaves de paso. Las piezas salen con una rebaba que luego habrá que quitar.

El estampado y prensado se hace también con otras máquinas más modernas que realizan el mismo proceso, pero de forma semiautomática: ingresa una varilla -ya no el material en líquido-, se la lleva a 800ºC, y se le imprime ese golpe regulado para lograr la pieza requerida. Sobre todo, partes internas de algunas griferías. En este caso la pieza sale terminada, sin necesidad de un proceso posterior de recorte de material.

Y el tercer método de fabricación es mediante máquinas extrusoras, que trabajan a partir de tochos, generando caños y varillas de latón. Este sistema permite fabricar caños y varillas de forma rápida y económica, que luego serán trefilados y cortados, en función a su utilidad. Se trabaja con una temperatura de 750° y 800° C, donde ingresa el tocho que es obligado a pasar mediante un disco de empuje por una matriz para lograr hacer estos dos elementos.

Tercera parada: Tornería Automática. Es uno de los sectores más nuevos de la fábrica. Aquí ingresan las varillas de latón ya conformadas que van a alimentar las más de cincuenta máquinas de tornería automática de última generación que posee FV.

Cada máquina se programa según las indicaciones de la pieza requerida, ingresa una varilla que se tornea hasta generar las piezas que van cayendo por un tobogán. Estas máquinas arrojan una viruta metálica que se va acumulando en canastos y que no es desperdicio, sino que se recupera. Es latón que se lava, se seca y se lleva nuevamente a los hornos.

En este mismo sector hay una máquina automatizadora que produce vástagos o válvulas a compresión (piezas internas correspondientes a las líneas más económicas), que son las que aún conservan el oring de vástago no ascendente. En diez pasos, la máquina que es conducida por un operario va colocando los distintos orings, agrega grasa, coloca tornillos, etc. Al mismo tiempo, cuando reconoce alguna imperfección, la máquina descarta la pieza. Es que es muy importante en FV el control de calidad en cada etapa del proceso de producción.

Cuarta parada: Mecanizado. A este sector llegan las piezas en bruto (sin orificios ni roscas, ni pasos de agua) para mecanizar en un centro de mecanizado muy moderno, con distintas máquinas que trabajan con gran precisión y realizan las numerosas líneas de FV. Diferentes robots van tomando las piezas, las presentan a las máquinas para que sean mecanizadas, y luego las depositan en un tobogán.

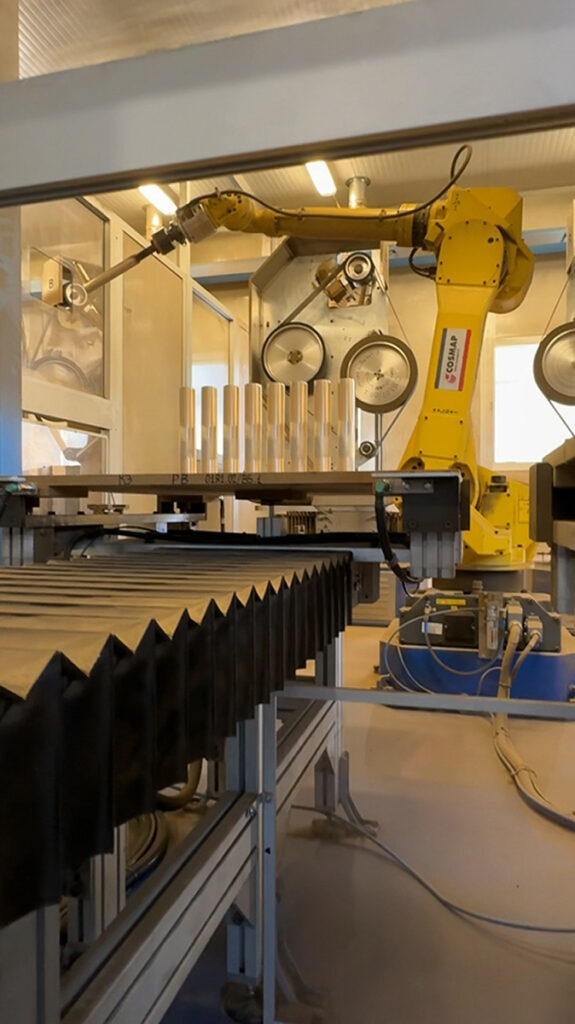

Quinta parada: Pulido. En unas cabinas especiales que están selladas, los robots que trabajan en equipo realizan primero el esmerilado y luego el pulido espejo de las piezas, que quedan brillantes y listas para ser cromadas. Como en las líneas intermedias y más económicas algunas piezas son de ABS, para ser cromadas necesitan que se les haga un proceso previo, y así convertirlas en semi metálicas.

El cromado consiste en un baño electrolítico que trabaja por electrodeposición. Los operarios depositan las piezas en enormes gancheras que se sumergen en diferentes químicos, y luego se realiza una descarga eléctrica de 5 volts para que este cromo se adhiera. Este proceso demora una hora y media en total.

Sexta parada: Acabados. Aquí se hace el tratamiento de PVD – Physical Vacuum Deposition para los acabados especiales. Una vez que la pieza fue cromada, se la trae a este sector de deposición física al vacío. Las piezas se colocan dentro de una cabina que es una atmósfera al vacío, a temperaturas que oscilan entre 150 y 500ºC, y se las expone a diferentes metales.

Éstos se adhieren logrando una tonalidad distinta en la pieza, y la vuelven más resistente. Es posible obtener numerosos tonos como el Rose Gold, Black, Satin Grey Stone, y muchas otras opciones. Es un proceso adicional del cromado que permite personalizaciones, y se realiza sólo en los productos de alta gama de FV y Novum.

Séptima parada: Montaje y Distribución. En esta etapa del proceso se ensamblan y embalan en cajas los productos terminados. En este sector también se dibuja con láser el logo de FV en las distintas piezas. Y aquí, los operarios trabajan en células, donde prueban y corroboran que los artículos funcionen bien, y luego los secan antes de colocarlos en la caja con sus instrucciones. Finalmente, estas cajas van al almacén para ser stockeadas, para luego salir a distribución en todo el país, Latinoamérica y Estados Unidos.

ÚLTIMAS PREGUNTAS

Lo vemos en las ferias y muestras especializadas desde hace algunos años: la grifería tomó gran protagonismo en los ambientes, y además de ser un elemento funcional fundamental en baños y cocinas, es también un accesorio de decoración que se desea mostrar. Cada vez más, la grifería se piensa desde los inicios de un proyecto. Se busca calidad, diseño, tecnología, y que contribuyan al cuidado y uso responsable del agua.

+¿Qué es lo que determina la calidad de una grifería?

AM La calidad de la grifería está presente en todos nuestros productos. Nuestros procesos de fabricación cuentan con gran un control de calidad, garantizando que el producto llegue en perfectas condiciones al usuario. Además, las líneas de FV tienen 5 años de garantía, un excelente servicio de pos-venta, y los repuestos se consiguen con gran facilidad. Y contamos con el servicio de FV Responde, disponible para consultas de instalación, o para dar más información sobre los distintos productos.

+¿Cada cuánto se lanzan nuevas colecciones en FV?

AM Todos los años se realizan lanzamientos de griferías nuevas para el mercado. Desde que se detecta una necesidad en el mercado, se piensa una línea, se diseña, se testea y llega al consumidor final, pasan al menos un año y medio, aproximadamente. La última novedad de FV es Ciprés, una grifería monocomando para cocina. Y se vienen novedades de Novum, la grifería Premium elaborada por la empresa para los clientes más exigentes.+