AirMesh empuja los límites de la ligereza en innovación arquitectónica y tecnologías de construcción, convirtiéndose en la primera estructura arquitectónica del mundo hecha de componentes impresos en 3D en acero inoxidable, demostrando tecnologías de fabricación y diseño digital de vanguardia desarrolladas por AirLab en la Universidad de Tecnología y Diseño de Singapur.

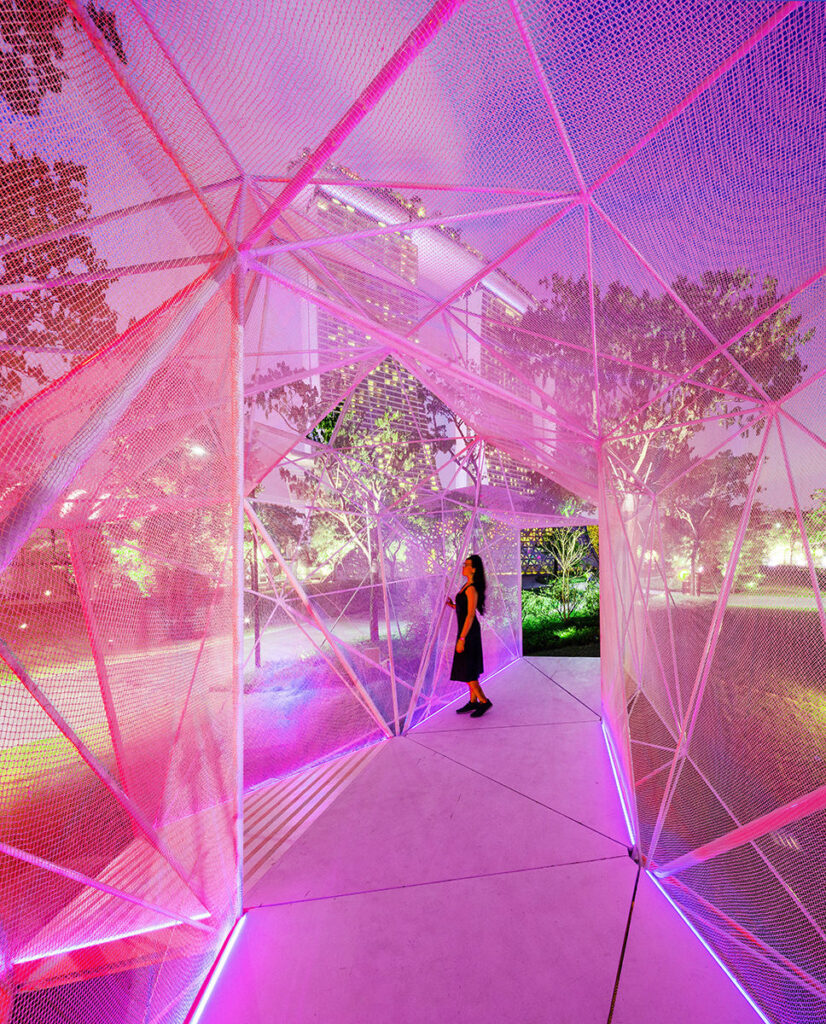

El pabellón ultraligero, ubicado en Gardens by the Bay, es tanto un espacio de reunión como una escultura de luz. El diseño de vanguardia sigue las regulaciones del Eurocódigo y es la primera estructura impresa en 3D que ha sido aprobada por la Autoridad de Construcción de Edificios de Singapur (BCA) para ocupación temporal. El pabellón, también aprobado por URA (Autoridad de Reurbanización Urbana) permanecerá en los jardines hasta finales de 2022.

Con la visión de reducir el uso de material en la construcción y permitir completamente la forma libre absoluta en el diseño arquitectónico, Airlab ha desarrollado un sistema constructivo completamente nuevo durante más de cuatro años de investigación. Mediante la fabricación aditiva (impresión 3D) en acero inoxidable, se pueden fabricar componentes extremadamente complejos optimizados estructuralmente, logrando un desperdicio cero de material en el proceso de fabricación; estos componentes se combinan con perfiles tubulares de acero estándar gracias a un sistema de conexión a medida que reduce el tiempo de montaje a unos pocos segundos mediante llaves hexagonales de diferente tamaño.

La forma pragmática de AirMesh está definida por las direcciones de las vistas. El volumen está definido por cuatro vectores orientados hacia los aspectos más destacados del paisaje circundante: el puente de la libélula, el jardín plateado, Marina Bay Sands y la entrada del pabellón. El espacio está generado por cuatro marcos de vista rectangulares, y su forma facetada reinterpreta una linterna tradicional china, iluminándose con sutiles degradados de color.

La estructura fue diseñada utilizando una herramienta paramétrica personalizada que optimiza la topología del marco, la sección de las barras y la geometría del nodo con el objetivo de crear el diseño estructural más eficiente. Como resultado, la estructura presenta la configuración y distribución óptimas del material donde se necesita mecánicamente. El pabellón consta de 216 barras de diferentes longitudes y secciones, y 54 juntas nodales únicas impresas en una aleación de acero y bronce.

El montaje de la estructura tomó solo dos días por cinco personas, fruto de la gran innovación tecnológica aplicada a la conexión de los elementos, pudiendo imprimir en 3D los hilos dentro de los nodos para facilitar el montaje con pernos ocultos en las barras. Solo se necesitaron llaves hexagonales de diferente diámetro para ensamblar todo el pabellón. El sistema permite tolerancias de menos de un milímetro y un ajuste perfecto de los componentes, llevando la construcción en acero inoxidable al siguiente nivel de rapidez y rendimiento. La estructura tiene un peso de 700 kg y, a pesar de su apariencia delicada y fina, es capaz de soportar cargas 16 veces su peso, más de 11 toneladas.

Normalmente, los sistemas de marcos espaciales actuales consisten en una repetición de un patrón regular, principalmente debido a la imposibilidad de resolver geometrías complejas con un número limitado de nodos estándar. Dado que la impresión 3D elimina el incentivo de utilizar piezas estándar, se reducen los beneficios económicos de utilizar un patrón repetitivo. Para diseñar marcos espaciales con esta mayor libertad de diseño, se requirieron nuevas herramientas, tecnología e innovación para materializar Airmesh.

El diseño digital abre la creatividad a una libertad geométrica casi infinita, personalización masiva y estructuras arquitectónicas optimizadas, ornamentales y multifuncionales. En conjunto, la impresión 3D sirvió como una promesa para materializar visiones de diseño salvaje en una realidad construida; aún no se ha cumplido debido a limitaciones de tamaño, tiempo y costes. El enfoque de AIRMESH, en lugar de imprimir en 3D toda la estructura, lo que resultaría en costos de producción muy altos, combina componentes impresos en 3D con elementos estándar de una manera perfecta. Establece el camino para diseños completos de forma libre, con un montaje rápido y en una gama más asequible.

La forma de los nodos se combina a la perfección con las barras, dando al conjunto una sensación de continuidad y fluidez estructural a través de sus componentes. La piel transpirable de dos capas del pabellón es una red de pesca porosa tensada hacia la estructura. Su transparencia permite que pase la brisa y se vea la estructura, pero evidencia la forma y captura la luz RGB. Los marcos de vista sirven como aberturas para la envolvente, donde las vistas primarias se presentan sin filtrar. Una obra de AirLab (Architecture Intelligence Research Lab) de la Singapore University of Technology and Design.

También podés leer esta nota en Arqa.+